化学機械応力を用いる革新的な触媒の創生プロジェクト

次世代蓄エネルギーデバイス研究センター長

石原 達己 主幹教授

応用化学科 (応用化学部門)

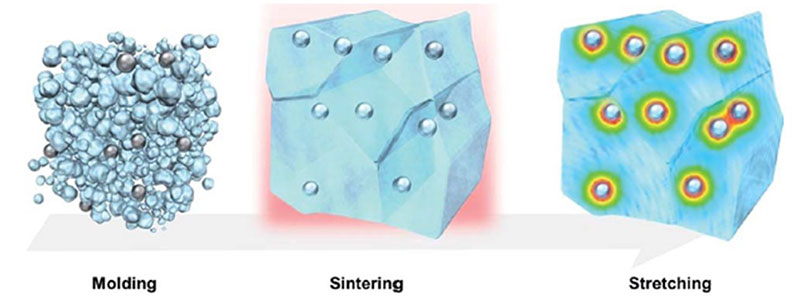

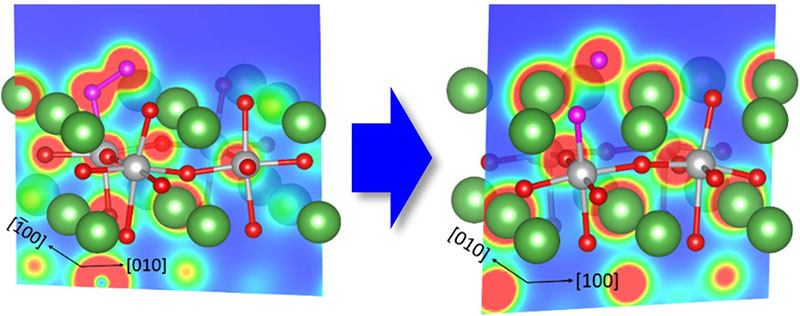

材料に種々の方式で、引っ張り応力を発生させると、化学的な性質が自発的に変化して、応力を緩和しようとします。このとき、通常では安定でない原子価が安定になったり、不安定な結晶構造が安定化されたりします。これは材料の通常の状態ではないので、これまでに無い物性が発現することがあります。すなわち、材料表面が特異な原子価をとると(異常原子価状態)、それは本来とは異なる電子状態なので、酸素の活性化能や各種の触媒性能が非常に高くなったり、表面相分離が抑制されて安定性が向上するなど新しい性質が発現することが期待できます。これを化学機械応力の効果といいます。化学機械応力は、これまで、物性に大きな影響を及ぼすことが指摘されてきましたが、化学機械応力と表面物性、触媒反応との関係はまったく解明されていませんでした。本研究では、図に示すようなナノサイズの金属を分散させて、化学機械応力を発生させ、格子酸素の移動性を向上させる材料設計を利用して、種々の分野で要望されている高活性、高安定性の酸素活性化触媒や環境関連触媒に展開します。このような取り組みを通じて、燃料電池、NO分解、低温酸化触媒、光触媒など各種の反応触媒の大幅な性能向上をめざします。低エネルギーイオン散乱法を用いて最表面組成と表面から数原子程度の組成の変化を調べ、化学機械応力の発生が表面組成の変化の抑制に有効であることの解明にも取り組んでいます。

ナノ粒子の鋳込みと材料の引き延ばし処理に伴う応力発生のイメージ

触媒表面の3Dモデルと酸素(白矢印)分解の様子

注射不要の世界への挑戦 ̶次世代の創薬技術 ̶

次世代経皮吸収研究センター長

後藤 雅宏 主幹教授

応用化学科 (応用化学部門)

ワクチンなどの製剤は、タンパク質などを主成分とするため、口からの摂取が困難であり、そのほとんどが注射で投与されています。しかしながら、注射は痛みを伴い、投与局所における腫れや発熱など副作用の問題が懸念されています。さらに注射の投与には、医療従事者や医療施設が必要となるため、最もワクチンが必要とされる発展途上国の子供たちへの普及の大きな妨げとなっています。そこで九州大学では、人の皮膚から薬剤を投与する新しい経皮吸収技術を開発しています。経皮ワクチンとは、皮膚から抗原を投与することで体内の抗原特異的な免疫を誘導し、感染の予防や疾病治療を行うことを目的とした「貼り薬型」の製剤です。経皮ワクチンは、注射に比べて安価で簡便であり、上記の問題を克服出来る非侵襲性の次世代ワクチンとして注目されています。しかしながら、皮膚は、外敵から身を守るためのバリアー機能を有しているため、皮膚を通過させる特別な技術が必要です。九州大学では、特殊なナノ粒子を用いることでこの問題を解決しました。現在、がんの予防や治療ならびに花粉症の治療を目的として、経皮ワクチンの開発が行われています。一方で、この肌への高浸透技術は、すでに16品目の化粧品に利用され販売されています。

顕微鏡を使って薬剤の効果を確認しています。

経皮ワクチンの実験をする後藤教授

JST未来社会創造事業 大規模プロジェクト型

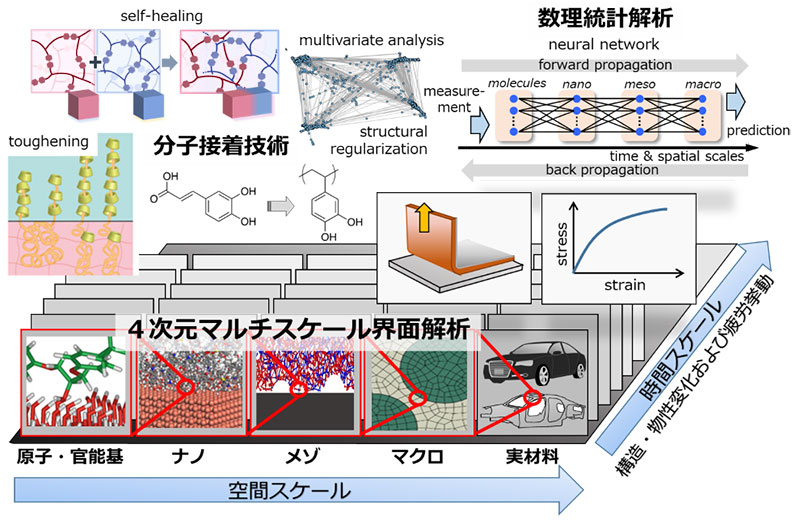

界面マルチスケール4次元解析による革新的接着技術の構築

次世代接着技術研究センター長

田中 敬二 教授

応用化学科(応用化学部門)

本プロジェクト(Creating Reiwa Era by Adhesion、通称CREA)では、接着界面を4次元マルチスケール構造・物性解析に基づき、本質的に理解し革新的な接着技術を開発することで、画期的なモビリティ製造イノベーションを実現することを目指しています。人命に関わるモビリティにおいて接着技術を導入するには、学理に基づく強度や耐久性の保証、および、それらに基づいた健全性や信頼性が求められます。しかしながら、材料中に埋もれた接着界面層をそのまま評価・解析すること、また、サブナノからマクロまでのマルチスケールならびに時間を考慮した4次元での包括的な解析することは極めて困難で、実接着界面での破壊挙動はもちろん、接着機構の理解でさえ十分でないのが現状です。本プロジェクトでは、工学研究院を中心として、先導物質化学研究所、マス・フォア・インダストリ研究所、エネルギー研究教育機構、経済学研究院ならびに他大学の研究者と連携企業の連合体が、特定先端大型研究施設等の支援の下、接着現象に関連する界面の学理構築からものづくりまで一貫して研究開発を行うとともにバリューチェーン・マネージメントも行います。革新的接着技術の確立により画期的なモビリティ製造イノベーションが生まれ、同時に、センサ・デバイス分野、エレクトロニクス分野、社会インフラ等にも展開し、社会経済構造の変革に結び付けることで、Society 5.0の実現を可能にします。

プロジェクトの概要イメージ図

世界初のDX型研究方に基づく新しい産学連携・教育システム

̶オープンサイエンスプラットフォーム ̶

大学院システム生命科学府長、分子システムデバイス産学連携教育研究センター副センター長

片山 佳樹 教授

応用化学科(応用化学部門)

データ解析課題設定合宿の様子(昨年はオンラインでした)

我国のものづくり産業は、世界マーケットの変化により大きな転換点を迎えています。しかし、自らの技術の延長線上に価値を創出しようとする傾向が強く、全く新しい市場を創出するイノベーションを生み出し難くなっています。現在、世界的にデータに基づいて企業戦略を考えていくデジタルトランスフォーメーション(DX)が注目されていますが、今後、研究においてもDXが導入され、従来とは全く異なる研究の方法論が生み出されると考えられます。そこで、私たちは、今後最大の成長市場であるヘルステクノロジーを対象に、九大病院の医療ビッグデータや大手スーパーの購買データを始めとする種々のデータの解析から研究アイデア(研究シーズ)そのものを生み出すDX型研究手法を世界で初めて提案し、多分野の企業9社と共に低リスクでイノベーションを生み出せるオープンサイエンスプラットフォーム(OSP)を開始しました。福岡先端科学技術研究所を事務局とし、大学の外にコンソーシアムを設立し、その中にNDAに準ずる細則を設けて情報を互いにオープンにしながら新しいアイデアを創出する場であるOSPを設定しました。今後、さらに会員企業や利用可能なデータの拡充を図り、高効率なイノベーション創出を可能とする産学連携システムを確立しようとしています。

九州大学-宇宙航空研究開発機構(JAXA)の航空技術分野における連携

矢代 茂樹 教授

航空宇宙工学科(航空宇宙工学部門)

我が国で2番目の航空系学科となる航空工学科が1937(昭和12)年に九州大学に設置されて以来、今日まで九州大学は航空宇宙工学部門等の関連部署による教育と研究によって航空産業および関連分野に多くの人材を輩出し、我が国の航空産業の発展に貢献しています。21世紀の航空機市場の拡大予想の中で、航空産業は基幹産業化が期待されている分野で、国際競争力のある技術の研究開発と人材の育成がますます重要となっています。

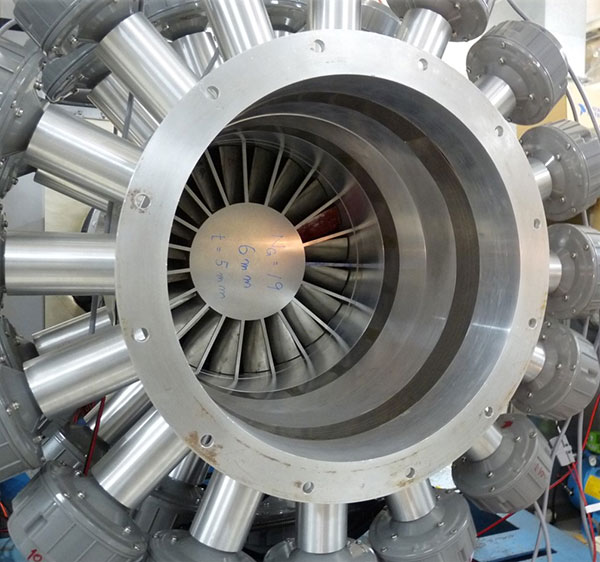

国立研究開発法人宇宙航空研究開発機構(JAXA)の協力を得て、2010(平成22)年4月から工学研究院および工学府に開設された「航空技術連携講座」では、航空機開発において技術革新が期待される航空技術の研究と教育を行っています。この連携講座では、飛行システム技術・風洞試験技術・複合材構造技術・航空機エンジン燃焼技術の4分野に関する連携研究テーマを設定し、大学院生の研究指導を行っています。また、JAXAインターンシップ制度等を利用して、大学院生がJAXAの大型試験設備を使った研究等に参加し、JAXAでの実践的な研究開発を経験しています。JAXA招聘教員による特別講義や、航空技術関連の九州大学-JAXA間の共同研究も行っています。

この「航空技術連携講座」をとおして両機関の融合による教育の充実と研究の活性化、さらには航空技術関連のイノベーション創出への挑戦を積極的に行っています。

環境適合性の高い航空機用エンジンに重要な低騒音化と燃焼研究の試験設備

南極成層圏エアロゾルサンプルリターン用無人航空機

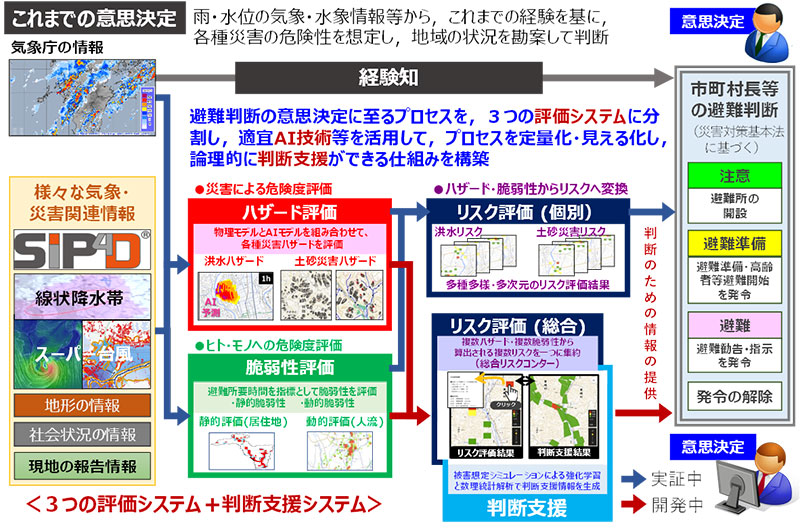

災害による人的被害リスクのリアルタイム予測に基づく避難判断支援システムの構築

塚原 健一 教授

土木工学科(附属アジア防災研究センター)

近年、日本各地では、集中豪雨や風水害・土砂災害による大規模かつ広域的な豪雨災害が多発し、甚大な人的・経済的被害を受けています。昨年の幾つかの豪雨災害においては、避難の遅れから住民が浸水地域に孤立するなどの被害が報告される一方で、住民が自主的に早期避難を行うことで被災を免れるなど、自治体による公助だけに頼るのではなく、住民が各種災害に対し、災害から身を守る、自助・共助の重要性が認識されつつあります。こうした背景の中、地域が抱える課題として、早期の避難勧告・避難指示等の避難情報に対して住民が危機意識を持てずに避難が遅れたり、豪雨災害が想定よりも早く激甚化して避難勧告の発令が遅れたりと、避難情報の発令タイミングに関する課題が生じています。

本プロジェクトでは、内閣府戦略的イノベーション創造プログラム(SIP)の課題「国家レジリエンス(防災・減災)の強化」に対する取り組みとして、避難情報の発令を判断する上で必要となるデータを適切なタイミングで自治体に提供することで、豪雨災害からの逃げ遅れゼロを達成するための研究を行っています。具体的には、予測される降水量などから数時間先までの災害発生の危険性(ハザード情報)と災害に対する地域の脆弱性から、災害発生による人的被害のリスクをリアルタイムに評価し,避難判断を支援するシステムの構築を行っています。本システムを自治体に導入することで、時々刻々と変化する人的被害リスクを数時間先まで把握した自治体が、適切なタイミングで避難勧告の発令を判断できるように支援し、逃げ遅れによる人的被害ゼロの達成を目指しています。

世界をリードする環境建築のための研究・教育センター

末廣 香織 教授

建築学科(人間環境学研究院 都市・建築学部門)

地球温暖化や大規模な自然災害が頻発する現在、持続可能な世界を実現するためには、都市・建築分野においても地球環境への配慮が不可欠です。九州大学人間環境学研究院では、芸術工学研究院、総合理工学研究院と共同してデザインとエンジニアリングを結びつけ、世界をリードする環境建築を実現するための高度な研究教育拠点として、BECATを設立しました。

地球温暖化や大規模な自然災害が頻発する現在、持続可能な世界を実現するためには、都市・建築分野においても地球環境への配慮が不可欠です。九州大学人間環境学研究院では、芸術工学研究院、総合理工学研究院と共同してデザインとエンジニアリングを結びつけ、世界をリードする環境建築を実現するための高度な研究教育拠点として、BECATを設立しました。

BECATでは、「環境」の視点から新しい都市・建築のあり方を問う調査研究とデザイン教育を行います。日本の中でも地理的・気候的にアジアに近い九州をアジアのモデルとして捉え、この九州地域で抽出したテーマに応じた環境建築・都市のプロトタイプを考えます。「エネルギー」、「災害」、「素材」、「観光」、「生態系」などそのテーマは多岐に渡りますが、研究教育活動を継続することで、成果を蓄積してゆきます。

大学での研究内容を社会実装するためのプラットフォーム

大学での研究内容を社会実装するためのプラットフォーム

BECATは、環境工学分野を中心としながらも、より広い意味で大学と社会をつなぐ役割を担います。地域のコミュニティ、自治体、関連企業といった様々な個人や組織と協力・連携しながら、調査研究とデザイン教育の成果を社会実装してゆきます。さらにこうしてできあがってくるローカルな実績を積極的に情報発信してゆくことで、アジア・オセアニア地域の環境建築のプロトタイプとして、グローバルに展開してゆくことを目指します。

BECATの教育プログラム

BECATでは、大学院修士課程での教育プログラムを運営し、九大内だけでなく他大学の学生にも開放されるサマースクール、スプリングスクールを開講します。エンジニアリングとデザインを学ぶ多様な学生が、協力して挑戦的な課題に取り組む環境を提供します。